高速線材、棒材生產線工藝概述793

來源:西安威科多機電設備有限公司網址:http://www.xawkd.com 高速線材、棒材生產線工藝概述西安威科多機電設備有限公司前言:高速線材、棒材生產線工藝編制依據根據〖東鋼鐵集團公司〗建設年產70萬噸棒線材生產線工程,編制高產量、高效率、高效益、低能耗、先進工藝設計方案。 1.工藝設計指導思想及原則爲提高經濟效益和增強市場競爭力,生產高產高效的现有產品。本設計方案的確定設備選型、技術裝備水平確保现有產品質量爲首要原則,在此原則指導下,積極、穩妥地采用我國內外先進成熟的、行之有效的技術和設備,采用新工藝、新技術、新設備,並做到實用、可靠。在工藝的先進性和合理性的前提下,減少投資。優化總體工藝方案,力求作到工藝流程順暢,布置緊湊合理。 制造一條〖高產量、高效率、低能耗、高效益〗高速線材、棒材及棒線複合線生產線。 2.高速線材棒材生產線主軋設備布置:粗、中軋區域選擇在地坪(軋制標高800mm)位置,預精軋機組、精軋機組及其輔助及後續設備(至吐絲機)布置在2200mm平台之上。(軋制標高3000mm)行車軌面標高爲11m。 3、生產工藝流程熱送坯料15015012000mm經過4架H-V交替布置的φ550軋機進行單根鋼高速軋制、再次進入全水平鋼軋制的2架φ550;6架φ450;6架φ320軋機軋制,經18道次軋制棒材後,軋件經撥鋼器分別進入一條獨立的、各由φ285×2;H-V交替布置的預精軋機組和45°頂交·無扭布置的φ230×3+φ170×5精軋機組組成。單條生產線材軋制28個道次、連續軋制出成品、由吐絲機、散卷風冷運輸機、集卷站、(P&F線);打捆機;卸卷站設備組成的生產線。 預精軋機組φ285×2、精軋機組φ230×3+φ170×5機組爲無扭、無張力軋制。 保證軋件的無張力軋制,以提高现有產品的尺寸精度。根據軋制程序表要求,φ5.5~φ14mm(盤園、盤螺)軋制28道次,精軋機最高設計速度爲125m/s,保證速度爲100m/s。 4、现有產品產量现有產品規格:設計規模爲年產70萬噸的熱軋盤條。 现有產品規格:線材φ5.5~φ14.0mm光面盤條或φ8.0~φ14.0mm螺紋盤條。棒材φ10~φ32.0mm9。(φ40.0mm待定) 盤卷參數:內徑: Φ850mm;外徑: Φ1250mm;卷重:2000kg; 5、軋制鋼種:優質碳素鋼、冷镦鋼、彈簧鋼、普碳鋼、高低合金鋼、焊條鋼等。6、高速線材主軋設備選型及軋機性能組成(1)粗、中軋機粗、中軋機的形式選擇采用‘摩根閉口’或短應力軋機。機型在提高軋機利用率和降低運行成本等方面具有比較明顯的優勢,因此首選焊接牌坊的‘摩根閉口’軋機。 (2)預精軋機、精軋機組預精軋機、精軋機組、吐絲機區采用國際上高速線材生產技術中最爲先進、成熟的精軋機組結構機型 A.預精軋機組機型選擇采用平-立布置的φ285懸臂輥環無扭式軋機。 B.精軋機組機型選擇采用125米重載8架精軋機構成並集中傳動的45°頂交·無扭機組。 (3)高速線材主軋機組成根據鋼坯規格及现有產品方案,單條軋制生產線選用28架軋機。其中粗軋機組爲8架,軋機爲φ550mm×6+φ450mm×2;中軋機組6架,軋機爲φ450mm×2+φ350mm×4,前4架φ550mm軋機呈平-立交替布置,其余全水平布置。所有軋機均由直流電機單獨傳動。預精軋機組爲2架軋機;φ285×2;平-立交替布置的懸臂輥環式結構,均由直流電機單獨傳動;精軋機組爲45°頂交·無扭形式,φ230(8″)×5 +φ170(6″)×5;10架軋機構成,機組由一台5500KW交流變頻或三台1600KW直流調速電機傳動。全線電氣自動化控制,高速高產高效軋制速度100M/S. 7、 車間工作制度及年工作小時兩條生產線均采用四班三運轉連續工作制,節假日不休息。年有效工作時間約爲7000 h。

線材现有產品大綱見表1(以單線爲例)

棒材现有產品大綱見表1(以單線爲例)

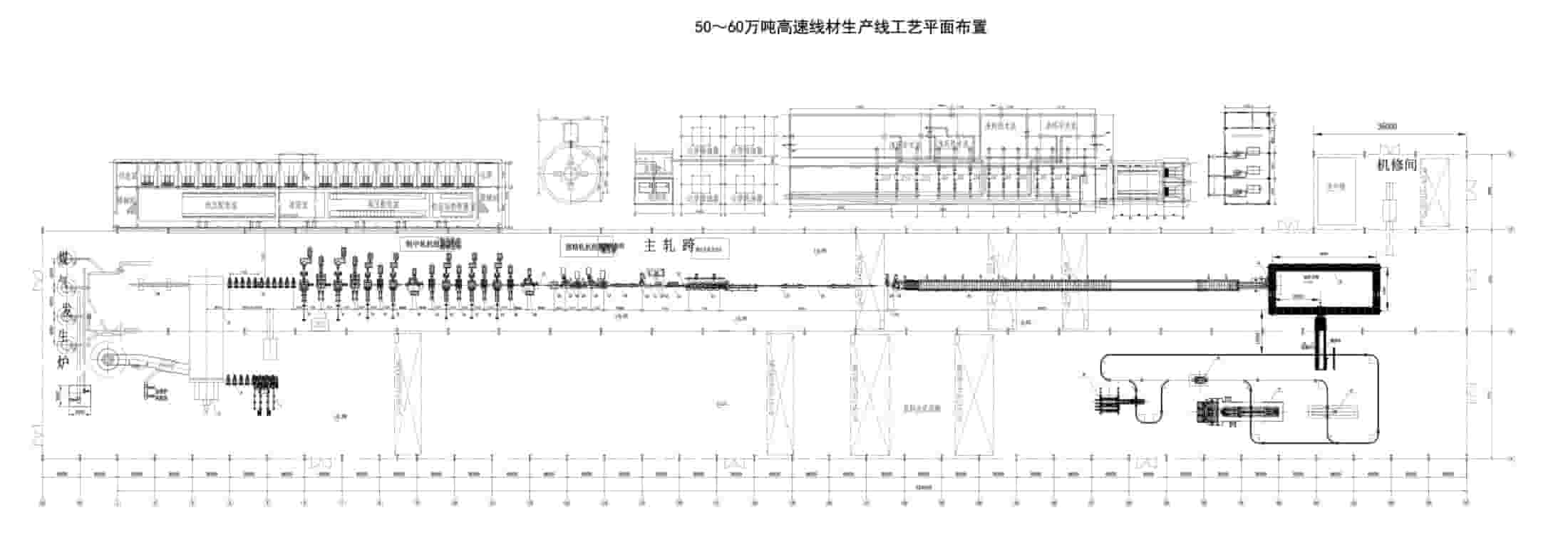

高速線材生產線工藝布置圖

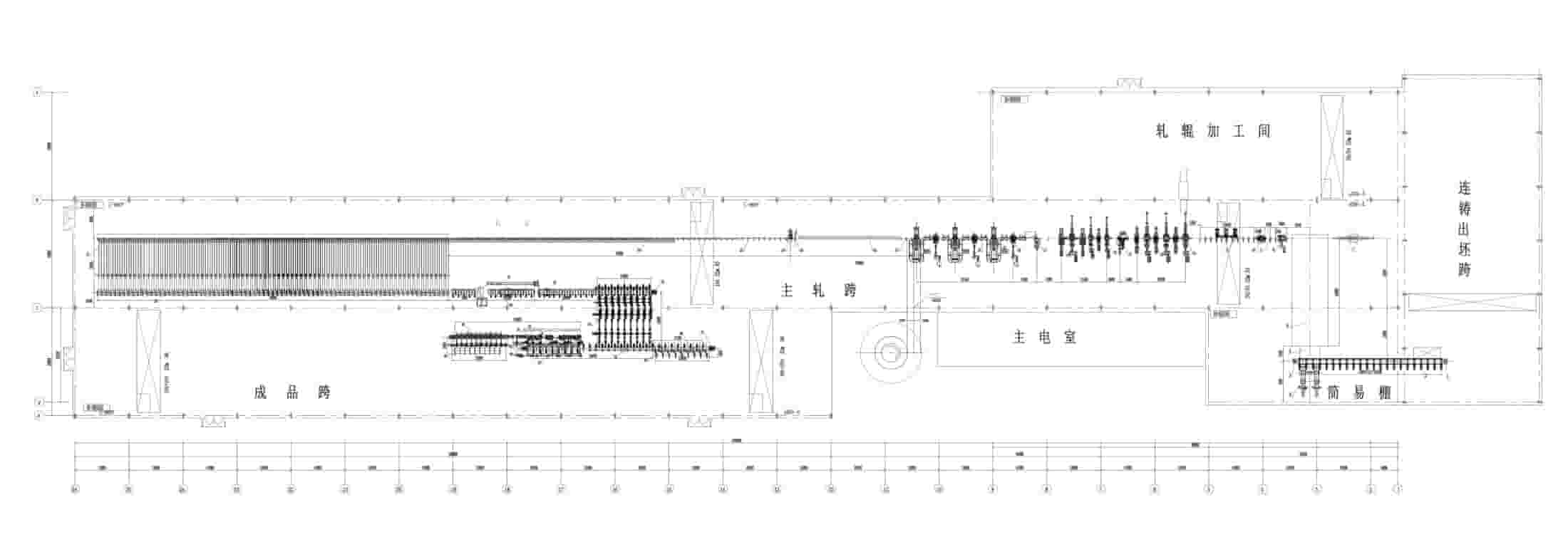

高速棒材生產線工藝布置圖

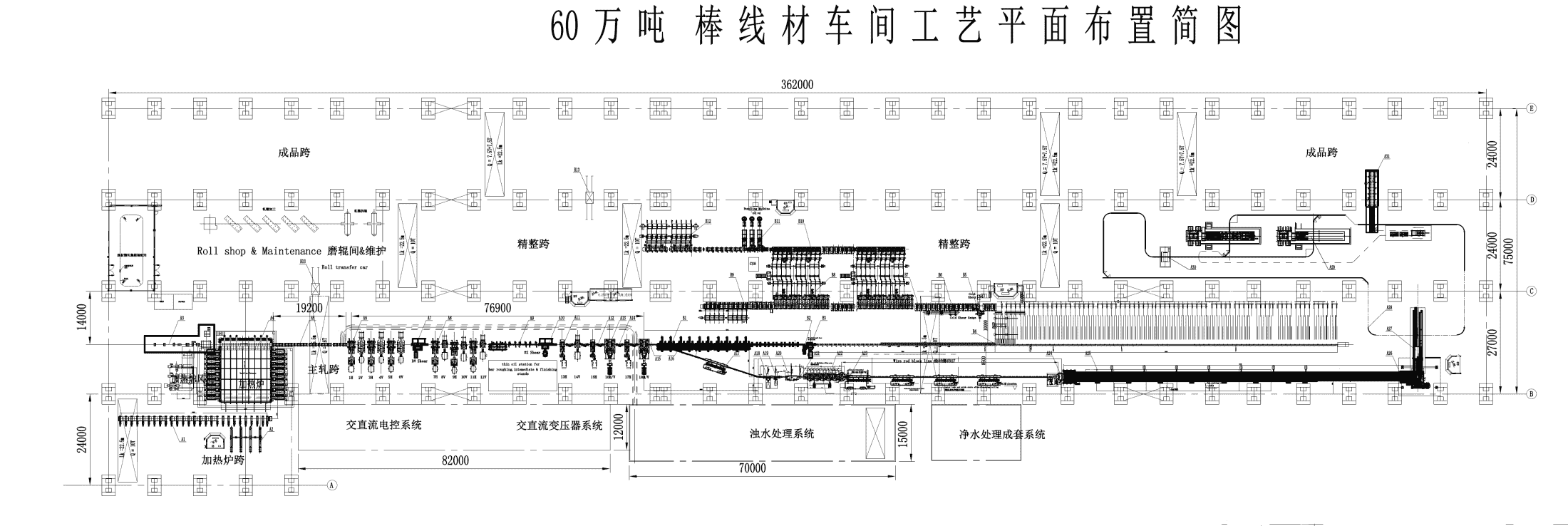

高速棒材、線材生產線工藝布置圖

|